少年时,曾研习 Geographic Information System,可惜学无所成,侥幸毕业。成年后,误打误撞进入传媒圈子,先后在印刷、电子、网络媒体打滚,略有小成。中年后,修毕信息科技硕士,眼界渐扩,决意投身初创企业,窥探不同科技领域。近年,积极钻研数据分析与数码策略,又涉足 Location Intelligence 开发项目;有时还会抽空执教鞭,既可向他人分享所学,亦可鞭策自己保持终身学习。

元宇宙(Metaverse)是科技界的热门议题,目前市场对元宇宙的讨论多半聚焦于沉浸式游戏与社交体验,其实把它应用在工业生产层面,实际效用可能更大。近年愈来愈多制造业者开始布局“工业元宇宙”(Industrial Metaverse),将现实工厂中的研发、设计、制造等场景复制到虚拟世界,然后透过AI对生产过程进行模拟和预测,以提高生产效率、促进产品创新。有市调机构预测,基于工业元宇宙的智慧制造产业,到2025年全球市场规模上看5,400亿美元!

工业元宇宙推动智慧制造发展

工业元宇宙之所以备受看好,主因在于元宇宙可以帮助解决制造业当前的挑战。近年,先进国家的少子化现象愈益严重,令工厂缺工问题逐渐浮现;而且不少老师傅累积多年的经验与知识,也急需用数码方式保存下来,避免因青黄不接而出现知识断层。

受到中美贸易战、俄乌战争、通货膨胀等环境因素冲击,制造业营收增长放缓,业者亦要谋求新的技术方案,改善产品研发与生产流程,以减省成本。工业元宇宙透过虚实结合的人机协作互动,呈现更透明的量化管理模式,为优化工业生产效率和人员培训带来崭新发展思路。

市调机构TrendForce指出,元宇宙可满足模拟作业、远端协作等工业需求,智慧制造(Smart Manufacturing)亦有望乘此热潮而加速发展,预估到2025年全球市场规模有望突破5,400亿美元(约4.21兆港元),2021至2025年复合增长率将高达15.35%。

相比起消费市场,元宇宙能够抢先在工业领域大规模落地使用,不但因为工厂本身有场域封闭性,大型生产线的数码化程度亦普遍较高,更因为工业4.0(第四次工业革命)的核心其实是虚实整合系统,让制造业具备引入元宇宙技术的先天优势。

促进产品创新,缩短测试时间

目前被业界视为工业4.0应用重点的“数码分身”(Digital Twins),能以符合真实物理状况的方式,在数码环境中建构模拟实物的虚拟物件,成为塑造工业元宇宙雏形的关键技术。只要能够将工厂所有运作数据整合到数码虚拟平台,便可以透过数码分身技术,在虚拟环境中搭建模拟现实工厂的立体数码模型——“元工厂”(Metafactory)。

如此一来,在整个生产过程中,无需等到实际出了毛病再忙着抢修,而是可以在元工厂上模拟各种状况,务求找出潜在问题,及早对症下药。因此,工业元宇宙的出现,可为制造业带来3大好处:一、促进产品创新,缩短生产时间;二、实现远端维修,减少停机损失;三、提供高效而安全的虚拟训练,降低实习风险。

在数码分身的支援下,制造业者可在元宇宙内仿造出跟现实世界等比规格的实体产品,然后透过AI人工智能对产品进行模拟和预测,从而找出产品缺陷,再作出改良与创新。对车厂来说,如果可以在车辆生产前找到设计缺陷并加以修正,便有助减低车祸发生的机率,故此率先引入数码分身技术的制造行业,正是汽车产业。

宝马在元宇宙模拟生产线运作

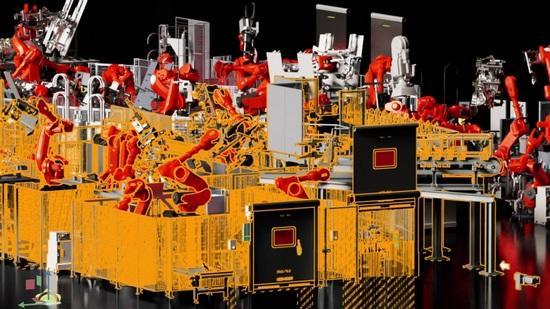

德国宝马集团(BMW)是第一家把整座工厂虚拟化的汽车制造商。该公司使用辉达(NVIDIA)的元宇宙技术平台《Omniverse》,花了6个月时间搭建出一座元工厂,模拟现实生产线的运作状况。

BMW透过《NVIDIA Omniverse》平台在虚拟世界中建立了元工厂,并在其中进行改变生产线配置、工人动线、机器人与仓储管理等实验,以提高规划流程的精度、速度和效率。(图片来源:BMW官网)

BMW在元宇宙平台上建构了不同的元工厂模型,将员工、机器人、装配零件、厂房内部结构等元素均输入至模型,其运作会根据即时的现实数据进行模拟。厂方如想知道员工与机器人要怎样配置,始能达成最高的生产效率,可以事先在元工厂中模拟不同配置下的生产情况,以找出最优化的配置组合。

假如要制造新车型,厂方也可以在元工厂检查生产线运作,寻找现实生产线上可能会发生的错误,并予以修改。如基于实际的设计蓝图进行模拟,还可以计算出每件产品从投入原料至完成制作所需的时间,以及收到订单后到运送给客户所需的时间。

在BMW的汽车生产线上,人和机器人一起工作,但如何配置才可达成最高的生产效率?只要透过《NVIDIA Omniverse》平台进行模拟和预测,便可以找出答案。(图片来源:BMW官网)

为求建构高像真度的元工厂,BMW自2020年11月起使用流动式3D激光扫描仪对旗下汽车工厂进行空间扫描,预计到2023年初便可以完成对所有厂房的扫描流程。(图片来源:BMW官网)

BMW拍摄逾800,000张生产设备图像,汇集成AI数据集,用于创建虚拟世界中的元工厂。(图片来源:BMW官网)

参考元工厂的模拟分析,BMW对其现实生产线与原本设计图作出30%的修改,不但促成了生产流程创新,更有效地缩短产品从概念到生产的投入时间。

BMW利用《NVIDIA Omniverse》集成厂房结构和生产设施数据,以及生产材料的项目和零件编号,搭建成元工厂,让不同时区、不同地点的员工都可以访问此虚拟空间,在需要时一起规划和优化生产流程。(图片来源:BMW官网)

实现远端维修,减少停机损失

当元工厂搭配AR/VR头戴装置使用后,更可让工厂内的技工可以突破现实空间限制,与总部的工程师进行远程协作。以往,一旦生产设备发生故障,因为生产线本身的复杂性,动辄需要多个部门协同合作,联手进行抢修。这样既要耗用大量人力,又要花时间调动各部门人员,相当费时失事;有时候很难在短时间找到故障成因,令生产线被迫停摆,造成难以估计的经济损失。

现在,只要技工戴上AR/VR装置在厂房待命,在工厂以外的工程师就可以藉由远端协作的方式,指导技工进行维修。以日本川崎重工(Kawasaki Heavy Industries)为例,该公司在2022年5月导入微软(Microsoft)的工业元宇宙方案,让工厂员工穿戴微软HoloLens头戴装置,帮助生产、维修和管理供应链。

川崎重工采用微软的工业元宇宙方案,可让身处不同地点人员透过虚拟化身进入元工厂,一起讨论如何维修和管理供应链。(图片来源:翻摄微软官方YouTube影片)

在微软《Azure Percept》边缘运算系统与HoloLens相互结合下,戴上HoloLens员工眼中所看到的现实厂房环境,迭加了全息影像(Hologram),呈现生产设备的实时运作数据;如设备发生故障,更可以显示问题所在。

微软工业元宇宙方案建构在公用云端平台“Microsoft Azure”上,让企业用户可按自身需要创建专属的元工厂,并确保不管用电脑、手机、抑或平板电脑,都能流畅登入使用。(图片来源:翻摄微软官方YouTube影片)

当需要维修时,川崎重工不用派遣工程师亲赴现场,只需让厂房员工使用HoloLens与远方的工程师连线交流;当工程师透过视讯画面掌握问题症结,便可用AR的视觉提示方式,指导现场员工完成维修。如此一来,工程师就无需舟车劳顿,远赴厂房进行抢修;技工亦不用等待工程师抵达现场后,始可着手修理故障设备,有助加快维修速度。

工厂员工戴上HoloLens装置后,便可跟远端的工程师一起协作维修。当工程师掌握故障成因后,可以把维修指示输入到穿戴装置,让现场员工知晓如何进行抢修。(图片来源:微软官网)

虚拟教学训练,降低实习风险

过去,新进员工要学习如何操作生产设备,都要进入厂房进行实习,但有些工厂环境可能处于高温、高压、高噪音等危险状态,让培训员工存有一定的潜在风险。如今,有了元工厂,新员工可以在虚拟环境中接受训练,就算有任何犯错,都不会造成生命危害或经济损失。

在元工厂中,尚未熟练作业的新员工不仅可以练习高危险性的操作,还可以接受因原料成本过高、或必须穿着特殊装备而难以实际演练的技术训练。这样可以避免训练过程中可能发生的意外事故,又不用浪费高成本的生产原料,并可让新员工在短时间内充分学习相关技能。

更重要的是,可以在元工厂内向新员工示范,生产线上有哪些重要环节,必需多加注意操作,并模拟错误操作的话,会产生什么不可逆转的严重后果,让他们知所警惕。

元宇宙两大隐忧:资安与私隐

不过,建构如此巨大的工业虚拟世界,需要的数据量是非常庞大;尤其当人们在元工厂中自由移动时所留下的大量数码足迹,将会让更多数据曝露在数码环境下,出现个人资料泄露、网络钓鱼攻击等风险自然大增。

为求满足身历其境的沉浸式体验需求,新型AR/VR装置均内置感测器与摄影镜头,以侦测用户的所有动作,从中分析归纳出用户的生理状况、心理状况、年龄、性别等个人资讯。因此,一旦元宇宙平台发生资料外泄事故,带来的私隐问题将会比过去的互联网时代更加严重。

由是之故,各国政府对元宇宙平台收集个人资料、以及与第三方共享的方式,必须制定更明确的指引。同时,各大企业在开发元宇宙产品和服务时,必须积极思考个人私隐和资讯安全课题,从保护用户私隐角度来建构元宇宙的基础设施,务求共同创造一个可信任的元宇宙生态系统。

暂无读者评论!